硅橡胶制品厂在生产客户定制的产品时,是不可避免地出现一些不良件,其原因也是多样,但是有些原因导致的不良品出现,其实是可以避免的。本文帝博硅胶就给各位同行介绍常见的10种不良品特征,以及附上解决方案。

1、尺寸不准

特征:制品厚度不均,外形尺寸超差,其尺寸不符合图样要求。

原因:设备、模具平行度不良;硅橡胶收缩率计算不准;模具加工不良。

2、缺胶

特征:制品没有明显的轮廓,其形状不符合图样要求;制品有明显的轮廓,但存在局部凹陷、欠缺。

原因:装入的胶料重量不足;压制时上升太快,胶料没有充满型腔而溢出模外;排气条件不佳。

3、飞边增厚

特征:在模具分型面处有增厚现象。

原因:装入的胶料超量过多;模具没有必要的余料槽或余料槽过小;压力不够。

4、气泡

特征:产品的表面和内部有鼓泡。

原因:硅橡胶制品成型时型腔内的空气没有全部排出;胶料中含有大量的水分或易挥发性的物质;模具排气条件不佳;装入的胶料重量不够。

5、凸凹缺陷

特征:制品表面有凸凹痕迹。

原因:模具加工时留下的加工痕迹;胶料本身有缺陷(如黏度大或超期);模具排气条件不佳。

6、裂口

特征:产品上有破裂现象。

原因:启模时取出制品时,制品被划伤;因型腔内涂刷隔离剂过多而造成胶料分层现象;模具结构不合理;胶料成型方法不合理(特别是氟硅橡胶与高硬度丁晴硅橡胶)。

7、皱折裂纹、离层

特征:制品表面和内部有裂纹、离层的现象。

原因:型腔内装入了脏污的胶料;型腔内所涂的隔离剂过多。

8、杂质

特征:产品表面和内部混有杂质

原因:胶料在塑炼、混炼及保管、运输中混有杂质;模具没有清理干净(包括飞边、废胶未清理干净)。

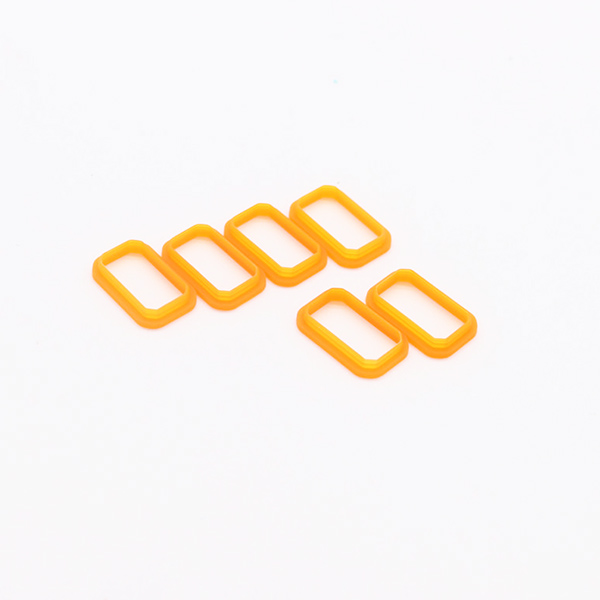

9、分型面错位

特征:产品在分型面处有较大的错位

原因:硅橡胶产品模具制造精度误差和加工精度不够;45度分型胶圈由于飞边增厚;模具定位不良。

10、卷边

特征:产品在分型处有明显的向内收缩的现象。

原因:胶料加工性能差(如氟橡胶);模具结构不合理(厚制品应采用封闭式结构模具和合理开置余料槽)。

帝博20年专注硅胶制品

帝博20年专注硅胶制品