许多硅胶产品加工厂都遇到过客户紧急催货的情况。有时,由于一些小的原因,可能无法按时将货物交付给顾客,导致顾客失去信任而丢失顾客。这一现象虽然没有造成产品质量问题多,但延迟交期而不及时回馈客户,那是关系到企业诚信的问题。因此,抛开外部因素(如物流、快递等),生产商每一道工序都需要达到一定的速度和效率,这样既能保证交期,又能为企业赢得口碑。

硅制品工业生产大多采用硫化成型工艺,加快硫化成型时间是缩短产品生产周期的主要途径,而硫化成型时间的长短取决于操作人员、机台、原料等。

对操作者来说,物料的摆动和搬运是最主要的影响因素。摆布讲究位置准确,要求取货速度快。因此,首先要找出最佳的摆料位置,确保产品的优良度和二次放置速度;排料时要保证排气顺畅,可适当调节机台压力;如果模具较小,可用工具撬开模具,保证模具空气全部排出,以加快硫化速度。

机械设备方面,在保证产品质量的前提下,可合理调节硫化温度,缩短硫化时间。而温升则会影响产品的硬度,解决方法是同步合理地调整摆料及进出模时间。

硅胶原料炼制不好,也会影响硫化成型的效率和产品质量,可选用高效率的珀金硫化剂,以保证成品质量,提高硫化成型速度。此外,毛边的清理、包装等方面也会影响到产品的出货速度。因此,毛边拆装人员必须熟练掌握快速脱毛的方法技巧,为后续工序赢得时间。

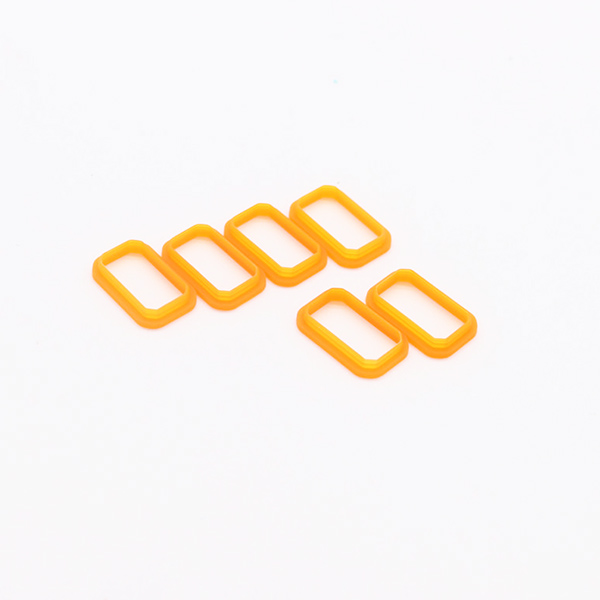

第一,挤压成型工艺。就像挤出牙膏一样,这种工艺在压力和温度的作用下,使出机头的产品已硫化成条状,产品的截面可以是矩形,环形等不同形状。

两种滴胶成型工艺。该工艺所需的原料为装于针筒器具中的液态硅胶,采用气动加人工操作将原料滴入模具,再加热硫化成型,属于人工操作,产能不高。一个产品可以根据用户的需要滴上不同颜色的硅胶手环,不同颜色的硅胶手机套等。

固态热压成型技术的研究。该技术利用油压机温压下,通过模具将产品所用原料硫化成型,相对成本低、产量高,目前已得到广泛应用。

液态硅胶射出成型技术的研究。该技术要求配有硅胶喷射机和压料机,所需原料为水稠状,分为两组,其工作原理是用压料机将两组原料按1:1压入喷射机的料筒中进行混合,然后通过喷嘴将混合后的物料压入热模内成型。该工艺成型温度相对较低(130度即可),产量高,易于自动化生产,但其原料成本比普通的固体硅胶原料高出好几倍。

帝博20年专注硅胶制品

帝博20年专注硅胶制品